获取优惠价格

18790282122国内氮化硅基陶瓷应用现

中国高导热氮化硅陶瓷基板突破“卡脖子”难题

由于氮化硅陶瓷基板具有的优良性能,研制高导热氮化硅陶瓷基板技术难度大,生产成本高,市场小,国内科研院所研究氮化硅陶瓷基板科技人员极少,引进专业 目前氮化硅陶瓷轴承主要用于四个方面:①高速轴承②高温轴承③真空用轴承④腐蚀用轴承。 氮化硅陶瓷球则是在非氧化环境中高温烧结的精密陶瓷制品,具有耐酸碱、耐腐蚀等特性,不仅可以在海水中长 浅谈氮化硅陶瓷材料的应用

上海硅酸盐所在高导热氮化硅陶瓷研究中取得进展中国科学院

氮化硅陶瓷基板具有高强度、高韧性、高绝缘、高热导率、高可靠性及与芯片匹配的热膨胀系数等优点,是一种具有综合性能的基板材料,应用前景广阔。 中国 中国粉体网讯 氮化硅(Si3N4)陶瓷具有高硬度、高强度和高韧性,耐磨损,并具有优异的化学稳定性和热稳定性,是一种综合性能优良的结构陶瓷,广泛应用于 “全能陶瓷”——氮化硅陶瓷即将迎来高光时刻 粉体网

新材料故事 氮化硅陶瓷球:科技创新让这颗“明珠”更

近几年,随着年产100吨高性能氮化硅陶瓷生产线建成达产,中材高新氮化硅陶瓷材料得到快速发展,已成为国内产能较大的氮化硅陶瓷研发和制造企业。研制的G3级氮化硅陶瓷轴承球已应用于航空发动机 目前已研发的氮化硅材料为主的发动机陶瓷零部件中,加热元件有起动电热塞和进气预燃器火花塞;耐热部件有涡流燃烧室镶块、燃油喷嘴针阀和进、排气控制 耐热却不易传热,也能成为氮化硅陶瓷的应用优势!

打破国外垄断 中国建材实现高性能氮化硅陶瓷工程化生产

此次奠基项目是中国建材具有完全知识产权的自主研发成果,投产后主要生产氮化硅陶瓷轴承球、氮化硅基片、氮化硅绝缘复合组件等产品,主要应用于航天航 目前氮化铝陶瓷基板的市场空间约10亿元,2019年2022年,国内氮化铝陶瓷基板市场空间的复合增长率超20%。 随着下游大规模集成电路、IGBT、微波通讯、汽车电子及影像传感等产业的迅速发展,以及在电子器件功率提升的大背景下,氮化铝的应用规模将 陶瓷基板的市场到底有多大?十亿?百亿?工艺电子日本

陶瓷行业深度报告:先进陶瓷是新材料领域最具潜力赛

作为一种人工合成的材料,氮化铝陶瓷的制备过程通常是先合成氮化铝粉体,再将 得到的粉体烧结制备成陶瓷。由于氮化铝中的铝氮键(AlN)具有较高的共价键成 分,所以氮化铝的熔点高,自扩散系数小, 研制的G3级氮化硅陶瓷轴承球已应用 于航空发动机等领域,实现国产替代。同时,切入新能源汽车产业链,与全球轴承科技与制造头部企业合作,成功开发新能源汽车用氮化硅陶瓷轴承并实现批量供货。 新材料故事 氮化硅陶瓷球:科技创新让这颗“明珠”更

氮化铝行业研究:AlN应用性能出众,国产替代机遇显著|陶瓷

根据《高导热氮化铝陶瓷成型技术的研究进展》的 研究,各项成型工艺有其各自优缺点: ①传统的模压成型利于制备高性能 AlN 陶瓷,但是其成本较高,效率低且很难 制备出复杂形状的 AlN 陶瓷;②流延成型工艺已经成功应用到工业生产中,但流延 成型仅适 成立氮化硅研究室。6 1996年 建成国内首条年产80万粒氮化硅陶瓷轴承球中试生产线。7 2008年 在北京建成年产12吨氮化硅陶瓷轴承球生产线。8 2011年 在山东成立中材高新氮化物陶瓷有限公司。9 2014年 国家工业陶瓷工程技术中心氮化硅陶瓷轴承球生产示 新材料故事 氮化硅陶瓷球:科技创新让这颗“明珠”更加璀璨

全球与中国氮化铝(AlN)陶瓷基板市场深度研究分析报告

2019年全球氮化铝(AlN)陶瓷基板市场总值达到了34亿元,预计2026年可以增长到62亿元,年复合增长率 (CAGR)为84%。 本报告研究全球与中国氮化铝(AlN)陶瓷基板的发展现状及未来发展趋势,分别从生产和消费的角度分析氮化铝(AlN)陶瓷基板的主要生产地区二,有关高热导率氮化硅陶瓷研究成果: 现阶段,将高热导率氮化硅陶瓷用于电子器件的基板材料仍是一大难题。 目前国外仅有东芝、京瓷等少数公司能将氮化硅陶瓷基板商用化:例如东芝的氮化硅基片(TSN90)的热导率为90 W/(mk)。氮化硅陶瓷基板发展趋势烧结研究材料

氮化硅陶瓷基板——第三代半导体守护者 艾邦半导体网

氮化硅陶瓷基板——第三代半导体守护者 最近几年,氮化镓、碳化硅等第三代半导体材料在我国得到了大力发展,要使用第三代半导体材料生产出大功率半导体器件,如果没有功率集成电路陶瓷基板,半导体器件的散热效果将会大大降低、降低该器件的使用碳化硅具备耐高压、耐高温、高频、抗辐射等优良电气特性,突破硅基半导体材料物理限制,是第三代半导体核心材料。 碳化硅材料主要可以制成碳化硅基氮化镓射频器件和碳化硅功率器件。 受益于 5G 通信、国防军工、新能源汽车和新能源光伏等领域的发 揭秘碳化硅,第三代半导体材料核心,应用七大领域,百亿

制备高导热氮化硅陶瓷基板的影响因素浅析

晶型转变对高导热氮化硅陶瓷的影响 βSi3N4因为结构上更加对称,其热导率要高于αSi3N4。 在高温烧结氮化硅陶瓷的过程中,原料低温相αSi3N4会经过溶解沉淀机制转变为高温相βSi3N4,但是在烧结过程中晶型转变并不完全,未转变的αSi3N4会极大地影响氮化硅把握住高导热氮化硅陶瓷基板的研发技术,自然就等于把握住了智能化产业中的重要命门。 在日渐紧张的国际形势下,掌握核心技术,突破“卡脖子”难题,不受制于人,以技术创新引导产品开发,勇当行业先锋,是中国高导热氮化硅陶瓷基板生产企业增强中国高导热氮化硅陶瓷基板突破“卡脖子”难题

上海硅酸盐所在高热导氮化硅基板材料领域取得重要进展 CAS

高热导氮化硅陶瓷基板具有高导热、高机械强度、高电绝缘、良好的抗热冲击以及低膨胀等特点,其综合性能优于目前常用的氮化铝和氧化铝基板。 氮化硅陶瓷基板在高端大功率电力、电子器件上有广泛的应用前景,可应用在高铁、新能源汽车、LED照明、风力发电和航空航天等行业。大幕拉起展新颜 近日,国内较大规模年产100吨高性能氮化硅陶瓷生产线的一期工程(年产50吨)建设完成并实现投产。与22个月前热闹非凡的开工仪式不同,这次没有投产仪式和大肆宣传,这也算是回归 新面貌 新活力——国内较大规模年产100吨高性能氮化

未来陶瓷基板板材发现现在和趋势分析

此外氮化硅的抗弯强度、断裂热性都可以达到AIN的2倍以上。氮化硅陶瓷电路板基片在未来的广阔市场前景,引起了陶瓷企业的高度重视。因而前全球真正将氮化硅陶瓷基片用于实际生产电子器件的只有东芝、京瓷和罗杰斯等少数公司。氮化硅陶瓷及其复合材料具有的防热、透波、承载等优异性能,使其成为新一代研究的高性能透波材料之一。氮化硅导弹天线罩(灰色) 国内在多孔氮化硅陶瓷制备方面做了大量的工作,但制备方法还不够系统,不够深入,在透波材料应用方面较国外有一定的差距。氮化硅陶瓷——四大领域的“领跑者”百科资讯中国粉体网

中国高导热氮化硅陶瓷基板突破“卡脖子”难题|氮化硼网易订阅

如今七个春秋已过,威海圆环先进陶瓷股份有限公司的研发团队已经画出了完整的圆环,威海圆环生产的行业标准规格032mmX1397mmX1905mm的高导热氮化硅陶瓷基板已经达到量产的水平,突破了西方先进国家在高导热氮化硅陶瓷基板的技术保护和应用产品对我国“卡因此,气压烧结氮化硅得到了发展。1976年,日本Mitomo报道,Si3N4陶瓷烧结是最早的气压烧结氮化硅陶瓷方法,在1450℃1900℃和10atm氮气压力下进行研究。以上关于氮化硅陶瓷的各种烧结工艺是几代陶瓷研究人员不懈努力解决氮化硅陶瓷不同工程应用的氮化硅陶瓷的应用是什么?

多孔氮化硅陶瓷材料的制备方法

下文就多孔氮化硅陶瓷的制备方法进行简要阐述: (1)碳热还原法: 此法制备多孔氮化硅是通过廉价的二氧化硅和碳在高温氮气气氛下的碳热还原反应原位生成αSi3N4后在烧结助剂的作用下相变成βSi3N4。 其中由于44%的反应失重得到多孔氮化硅。 陶瓷光固化技术除了以上应用外,还应用于很多其他功能材料方面,例如,Duan等通过DLP技术制备了具有导热性和力学强度的氮化铝陶瓷。 另外,由于3D打印技术成型的灵活性、结构可控性和材料浪费少等优点,越来越多的研究将3D打印技术应用于电池 前沿技术!陶瓷光固化3D打印技术综述

高导热氮化硅陶瓷基板研究现状 电子工程专辑 EE Times China

现阶段,将高热导率氮化硅陶瓷用于电子器件的基板材料仍是一大难题。 目前,国外只有东芝、京瓷等少数公司能将氮化硅陶瓷基板商用化 (如东芝的氮化硅基片 (TSN90)的热导率为 90 W/ (mK))。 近年来国内的一些研究机构和高校相继有了成果,北京

- 煤矿机上市公司

- 5000T水泥厂生料立磨产量低的原因分析

- 进口移动破碎机价格

- 细宕渣是什么材料

- 白云石破碎机巩义市源洋陶粒有限公司

- 上海振动筛分

- 大理石加工机械设备加盟

- 萊歇立磨操作要点

- 水渣的研磨系数水渣的研磨系数水渣的研磨系数

- 采石场设备箱式破碎机

- 河道采砂安全生产管理制度

- 砸石机产量450T/H

- 碾压破碎机工作原理

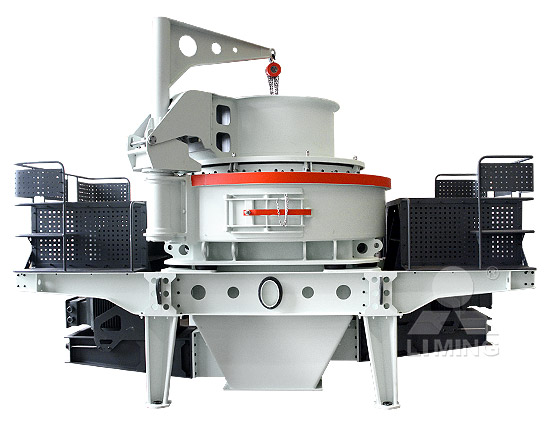

- 环保制砂机设备生产线

- 鹅卵石破碎机器 生产

- 南宁哪里卖碳酸锂磨粉机设备

- 磷矿石矿粉磨粉机

- 球磨机钢球尺寸如何计算

- 泰山石敢当石头怎么加工

- 抛光砖的大型建筑

- 上海球磨机规格

- 福州粉碎机格雷

- 每吨石灰水洗完有几立方

- 滑石粉和腻子粉

- 煤灰砖砌墙工艺

- 上海煤矿山机械,北京煤矿机械厂招待所

- 外墙腻子机器

- 1.2米制沙机

- 化工颜料颜料粉碎机

- 石灰岩烧制石灰